L’ADSORption

Destination

finale des installations OMNIATEX sont les usines mécaniques, la

production de

peaux synthétiques, l’impression de journaux et magazines, l’impression

des

emballages souples, la production de papiers spéciaux, la production de

bandes

pour convoyeurs, la production d’adhésives, les installations de

traitement

d’eaux de ville, la production de composant d’automobiles, les

distilleries de

spiritueux et les entreprises de production d’alimentaires.

La typologie

productive de ces

installations a une large plage qui comprenne installations avec

adsorption,

absorption, filtration et distillation. La longue expérience a permis à

L’adsorption

c’est un procédé très simple qui permet de capturer et neutraliser sur

un

medium solide, et avec un rendement très élevé les solvants contenus

dans une

émission rejetée à l’atmosphère.

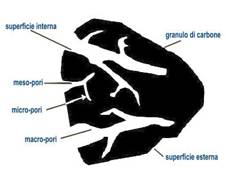

L’adsorbant

solide usuellement employé c’est le charbon active d’origine végétale

ou

minérale, traité thermiquement pour obtenir un matériel poreux avec un

surface

active très élevée. La qualité du charbon avec origine végétale a,

habituellement, une qualité bien supérieure à celle du charbon

d’origine

minérale et différents types d’imprégnation ont l’effet d’augmenter

l’abattement des polluants.

|

|

La qualité de

l’adsorption donnée par quelconque charbon actif est principalement

basée sur sa surface active mesurée en B.E.T. (acronyme des trois nom

de scientistes qui ont réalisé cette méthodologie de mesure) exprimée

en mètres carrés de surface active

mesurée par chaque gramme de charbon. |

|

Usuellement pour le traitement d’air pollué on utilise un charbon actif avec 1000 m2/g di B.E.T. (surface active) mais OMNIATEX utilise un charbon optime, avec au moins 1250m de surface active par gramme de charbon.

L’adsorption

c’est un procédé de transfert de masse, parce que tous les composant

contenus dans le flux d’air passent progressivement et avancent dans le

charbon actif. Les molécules de charbon sont attirées pas la surface

active du charbon pas les forces de Van der Waals, le scientiste qui a

découvert ce phénomène physique.

ITALIE: installation de 50.000 m3/h

pour récupération solvant dans la production de film protectif

L'efficacité

de rétention du charbon actif, en plus de la surface active, est donnée

par:

| v Caractéristiques chimiques- physiques du solvant |

|

| v Caractéristiques chimiques- physiques du charbon actif | |

| v Distribution et dimension des pores du charbon | |

| v Vitesse du flux d’air dans le charbon | |

| v Hauteur de la couche de charbon actif | |

| v Humidité relative du flux d’air | |

| v Température du flux d’air | |

| v Concentration du solvant dans le flux d’air | |

| v Pression du procédé d’adsorption | FRANCE: installation de 120.000 m3/h avec 25.000 Kg/j de solvant récupéré |

La rétention

de solvant donnée par l’activité du charbon actif, est montrée, à

l’équilibre

et avec température et pression données, par un diagramme spécial

appelé Isotherme,

dans le quel la capacité de rétention

est exprimée en % (poids) de solvant capturé par Kg de charbon

spécifique

utilisé à la concentration (ou pression partiale) du solvant en entrée

dans le

charbon. Can l’isotherme d’équilibre vient atteinte par le charbon, la

même

quantité de solvant qui entre la couche de charbon quitte le charbon,

justement

parce que l’équilibre a été atteint et le charbon employé n’a pas plus

de

‘’forces’’ pour capturer encore du solvant.

Donné que la

concentration de solvant rejeté, à charbon plein, est habituellement

bien supérieure

aux limites imposées par

|

On doit bien

faire attention que la capacité d’adsorption des charbons actifs est

bien réduite, dans plusieurs cas définitivement, par la présence dans

le flux d’air contenant le solvant, par des autre composants que ne

peuvent pas être tirés des pores du charbon actif, comme les solvant

haut bouillants, les agents de polymérisation, la poussière et beaucoup

d’autres composants chimiques. Quand ces

composants sont présents dans l’air à traiter l’adsorption ne peut pas

être conduite avec une efficacité acceptable, et le charbon doit être

remplacé. Ce cas peut arriver après quelque mois ou, maxi, après deux

trois ans du démarrage de l’installation. |

|

BELGIQUE: installation de 14.000 m3/h

pour récupération d’acétone super anhydre |

Par conséquence

une attention particulière doit être appliquée à ce problème car le

coût du

changement du charbon actif de l’installation représente un frai

opérationnel très

élevé pour le conducteur de l’installation. Si l’air en entré à

l’installation

c’est sans polluants, ou si ces derniers sont éliminés avant de l’entré

sur le

lit de charbon, si la vapeur est produite avec une eau déminée poussée

et si la

pression de régénération est faible, le vie du charbon de

l’installation est

usuellement de 8 – 10 ans.

Dans les

années 90 OMNIATEX reçu un Prix de part du CNR Italien (Centre

Nationale pou

Le procédé

d’adsorption dans le lit de charbon avance avec pas successifs jusqu’à

l’équilibre. Au début, le polluant est complètement retenu par le

charbon et le

flux d’air qui quitte le lit de charbon est complètement sans solvant.

Progressivement le solvant va remplir les pores du charbon et la masse

de

polluant retenu avance dans la couche de charbon jusqu’au point que

dans le

flux d’air qui laisse le charbon vont paraître les premières traces de

solvant.

Cette phase s’appelle PERCAGE du lit.

A ce point la

couche de charbon est chargée en façon différente. Les pores du charbon

à l’entrée de l’air son complètement remplis de solvant et l’équilibre

de l’isotherme est atteint, dans le mi de la couche les pores sont mi

pleins et dans la sortie de la couche de charbon seulement quelque pore

est plein de solvant, les autres étant vides.

ITALIE: installation de 220.000 m3/h

pour la récupération de solvant dans l’impression des emballages

souples. Le solvant récupéré vient employé soit pour les encres soit

pour la lamination

La

régénération du lit de charbon est faite avec un moyen régénératif qui

provoque

la rupture de la liaison entre la surface active du charbon et le

solvant

liquide contenu dans les pores. Le moyen le plus employé c’est la

chaleur,

appliquée directement ou indirectement.

La chaleur

donnée par la vapeur d’eau c’est le moyen le plus efficace et

économique pour

la régénération du charbon actif.

La chaleur fait évaporer le solvant contenu dans les pores du charbon, les vidangeant presque complètement, laissant une partie de surface active libre et nettoyée. Le même effet peut être atteint, avec beaucoup moins d’efficacité par un gaz chaud qui baisse la pression partiale du solvant. Usuellement l’efficacité de la régénération du charbon actif est assumée dans la façon suivante:

MOYEN DE REGENERATION, alimenté pour 20 min | Efficacité % |

| Vapeur directe

à | 98 |

| Gaz chaud à | 45 |

| Vide à | 25 |

| Chauffage

indirect à | 15 |

| Carbon

Adsorption Handbook, Cheremisinoff / Ellerbusch - | |

L’efficacité

de la régénération est principalement donnée par les données suivantes:

v Caractéristiques

chimiques- physiques du solvant

v Caractéristiques chimiques- physiques du charbon

actif v Moyen de régénération v Température de la régénération RUSSIE: installation de 45.000 m3/h pour la récupération

d’essence v Durée de la régénération v Action mécanique du moyen régénérant à l’intérieur

des pores

Le moyen de

régénération

ne nettoie pas complètement l’intérieur des pores ou le solvant s’est

liquéfié.

Ça pour la

quantité d’énergie qu’il y faudrait, pour libérer la partie plus

interne et

petite des pores, qui serait très élevée et, en plus, la température

standard

n’est pas assez pour couper les liaisons entre solvant liquéfié et

surface active.

Ça signifie que

la régénération ne

vidange pas le pore par entier mais seulement la partie superficielle

qui est

plus large et ou les force sont plus faibles, pas la partie profonde du

pore.

Cette c’est la raison par la quelle au démarrage le premier solvant

n’est

jamais récupéré, car il est utilisé pour remplir la partie profonde des

pores

ou il reste pour toujours. Pourtant cette est la raison pour la quelle

on peut

pas utiliser le charbon en plein, suivant l’isotherme d’équilibre, mais

on doit

prendre un rétention de travail d’environ le 50 % de l’isotherme et ces

nouveaux points de travail vont construire une autre isotherme appelée

communément ‘’isotherme de travail’’ du charbon actif.

La

régénération la plus usuelle, avec de la vapeur, de adsorbe le solvant

du

charbon et de la cuve avec le lit de charbon actif chargé de solvant,

on tire

une mélange de vapeur d’eau et de vapeurs de solvant, qui est condensée

et

refroidie.

La technologie

spéciale utilisée par OmniateX réduit fortement le brisement des

granules de

charbon actif et la production de poudre de charbon pendant la

régénération et

il n’y a pas la nécessité du tamisage du charbon des cuves avant le 6-8

ans de

travail de l’installation, épargnant la perte de charbon provoqué par

l’opération

et la nécessité de remplir la cuve avec charbon vierge pour compenser

cette

perte.

La mélange liquide obtenue est passée, si le solvant n’est pas miscible avec l’eau, dans un séparateur a gravité d’où on tire:

| v une phase aqueuse qui contient seulement de traces de solvant et qui vient réutilisée dans l’usine |

| v une phase organique qui est le solvant pure avec seulement de faibles trace d’eau et qui est réutilisé ‘’tel quel’’ dans la production. |

Dans le cas

d’un solvant qui se mélange réciproquement avec l’eau, les deux phases

son stockés dans des réservo ir pour être alimentées à une unité de

distillation avec une ou plusieurs tours. Soit l’eau distillée que le

solvant anhydre sont parfaitement utilisés par l’usine. Tous les

paramètres du procédé sont contrôlés par l’armoire électrique, équipé

avec écran Touchscreen, enregistreur, et instrumentation de contrôle

des consumations. Le branchement

à un réseau permette de suivre, à distance et même d’intervenir,

quelconques variables opérative.

extreme

orient: 52,000

m3/h plant pour la récupération de 24.000 Kg/j de Toluène