DESCRIPTION DU PROCEDE ET DU FONCTIONNEMENT DES INSTALLATIONS de recuperation chlorés SERIE DR

Le procédé chimique utilisé par les installations DR

pour le traitement de l'air contenant du solvant est l'adsorption sur lit de

charbon actif.

L’adsorption c’est un procédé très

simple qui permet de capturer et neutraliser sur un medium solide, et avec un

rendement très élevé les solvants contenus dans une émission rejetée à

l’atmosphère.

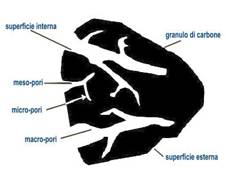

L’adsorbant

solide usuellement employé c’est le charbon active d’origine végétale ou

minérale, traité thermiquement pour obtenir un matériel poreux avec un surface

active très élevée. La qualité du charbon avec origine végétale a,

habituellement, une qualité bien supérieure à celle du charbon d’origine

minérale et différents types d’imprégnation ont l’effet d’augmenter

l’abattement des polluants.

|

|

La

qualité de l’adsorption, donnée par quelconque charbon actif, est

principalement basée sur sa surface active mesurée en B.E.T. (acronyme des

trois nom de scientistes qui ont réalisé cette méthodologie de mesure)

exprimée en mètres carrés de

surface active mesurée par chaque gramme de charbon. |

|

Usuellement

pour le traitement d’air pollué on utilise un charbon actif avec 1000 m2/g

di B.E.T. (surface active) mais OMNIATEX utilise un charbon optime, avec au

moins 1250m de surface active par gramme de charbon.

L'efficacité

de rétention du charbon actif, en plus de la surface active, est donnée par:

|

Caractéristiques chimiques- physiques du

solvant |

Hauteur de la couche de charbon actif |

|

Caractéristiques chimiques- physiques du

charbon actif |

Humidité relative du flux d’air |

|

Pression du procédé d’adsorption |

|

|

Concentration du solvant dans le flux d’air |

Température du flux d’air |

|

Distribution et dimension des pores du

charbon |

Vitesse du flux d’air dans le charbon |

La

rétention de solvant donnée par l’activité du charbon actif, est montrée, à

l’équilibre -avec température et pression données-, par un diagramme spécial

appelé Isotherme, dans le quel la

capacité de rétention est exprimée en % (poids) de solvant capturé par Kg de

charbon spécifique utilisé à la concentration (ou pression partiale) du solvant

en entrée dans le charbon. Quand l’isotherme d’équilibre vient atteinte par le

charbon, la même quantité de solvant qui entre la couche de charbon quitte le

charbon, justement parce que l’équilibre a été atteint et le charbon employé

n’a pas plus de ‘’forces’’ pour capturer encore du solvant.

Donné

que la concentration de solvant rejeté, à charbon plein, est habituellement

bien supérieure aux limites imposées par

On doit bien

faire attention que la capacité d’adsorption des charbons actifs est bien

réduite, dans plusieurs cas définitivement, par la présence dans le flux d’air

contenant le solvant, par des autre composants que ne peuvent pas être tirés

des pores du charbon actif, comme les solvant haut bouillants, les agents de

polymérisation, la poussière et beaucoup d’autres composants chimiques.

Quand

ces composants sont présents dans l’air à traiter l’adsorption ne peut pas être

conduite avec une efficacité acceptable, et le charbon doit être remplacé. Ce

cas peut arriver après quelque mois ou, maxi, après deux trois ans du démarrage

de l’installation.

Par

conséquence une attention particulière doit être appliquée à ce problème car le

coût du changement du charbon actif de l’installation représente un frai

opérationnel très élevé pour le conducteur de l’installation. Si l’air en entré

à l’installation c’est sans polluants, ou si ces derniers sont éliminés avant de

l’entré sur le lit de charbon, si la vapeur est produite avec une eau déminée

poussée et si la pression de régénération est faible, le vie du charbon de

l’installation est usuellement de 8 – 10 ans.

Dans

les années 90 OMNIATEX reçu un Prix de part du CNR Italien (Centre Nationale

pou

|

|

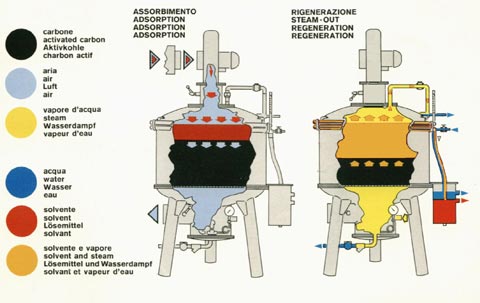

En passant au travers de ce matériel adsorbant, l'air

est épuré du solvant qu'il contient. Ce solvant est en effet, emprisonné dans

les pores du charbon, alors que l'air épuré est rejeté dans l'atmosphère et

cette phase de travail de l’installation s'appelle ADSORPTION.

Les propriétés du charbon actif, et le dimensionnement du

lit, permettent du piéger le solvant et de rejeter un air épuré. Lorsque l’air

rejeté commence à se trouver chargé à nouveau de solvant, il y a lieu d’isoler

le lit de charbon actif chargé et de procéder à sa régénération. Un

"lavage" ad hoc par vapeur saturée en basse pression le ‘’nettoiera’’.

Cette deuxième phase s'appelle REGENERATION. Cette opération nécessite d’un

envoie de vapeur, produite avec de l’eau demineralisée, à basse pression ou produite

par l’installation, en contre-courant par rapport du flux de l’air. La vapeur

va désorber le charbon actif et on tire un mélange vapeur d’eau/vapeur de

solvant qui, condensé puis refroidi, est recueilli dans un décanteur. Dans ce

dernier l’on retrouve un condensât qui se sépare en deux couches ou phases, une

aqueuse et une organique. On doit bien faire attention que les solvants chlorés

pendant cette phase subissent une décomposition chimique et une perte de

stabilisants et les solvants utilisés pour la récupération doivent par

conséquent être stabilisés à l'origine.

La phase supérieure, ou aqueuse, est constituée par l’eau,

susceptible de laisser apparaître des traces de solvant (0,01 ¸ 0,1 %), et la phase inférieure, ou organique, constituée

essentiellement par le solvant et pouvant contenir des traces d’eau (0,008 ¸ 0,3 %). Le solvant récupéré comme phase organique est

stocké et peut être recyclé, après sa neutralisation et stabilisation, suivant

l’analyse du jour.

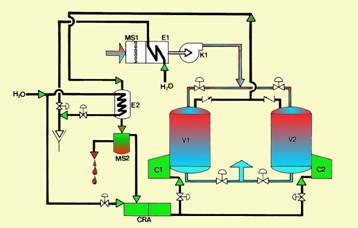

Le contenu de la phase aqueuse est traité dans un système

breveté par OMNIATEX, système qui permette le recyclage de cette eau comme eau

de production de la vapeur de régénération.

Avant de retourner en phase d'ADSORPTION, il est nécessaire

re-équilibrer la pression interne à la pression externe au corps du

récupérateur. Cette phase s'appelle PAUSE. Après quoi, le lit de charbon doit

être refroidi car le rendement le meilleur est obtenu à basse température.

Cette phase est dite REFROIDISSEMENT

CHARBONS.

Le rendement de l'appareil est conditionné par les

caractéristiques de l'air à traiter. La température de celui-ci, pour la plus

grande partie des types de solvants, ne doit pas dépasser la température

ambiante. Dans le cas contraire, on doit prévoir un dispositif de

refroidissement de l'air, qui peut être fourni sur demande. En présence de

solvants tels que Chlorure de méthylène ou Fréon, le REFROIDISSEMENT est

obligatoire.

L'humidité relative est un deuxième paramètre

conditionnant le fonctionnement de l’installation d’abattement et récupération.

Dans la plupart des cas, cette humidité relative ne doit pas dépasser 60% (50%

en cas de chlorure de méthylène).

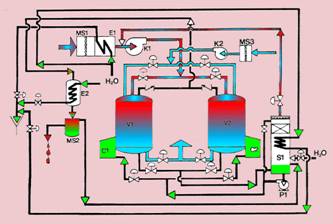

Dans quelques Nation Européenne c’est obligatoire

l’abattement du panache de vapeur rejeté dans l’atmosphère à la fin de la phase

de pause. OMNIATEX peut fournir l’installation avec un système intégré pour

l’éliminer.

Dans les installations avec deux ou plus cuves, le

traitement de l’air fonctionne en continu, tandis qu’un adsorbeur de

l’installation est en régénération l’autre est en adsorption.

Installation avec deux cuves avec production de la vapeur

intégrée

(Brevet) récupération de l’eau de contact (Brevet) et refroidissement de

l’air en entrée.Installation avec deux cuves avec production de la vapeur intégrée

(Brevet) récupération de l’eau de contact (Brevet), refroidissement de l’air

en entrée et abattement du panache de la régénération (Brevet).

Les installations OMNIATEX de la série Dr sont des installations pour

l’abattement et la récupération des solvants, pour le plus part chlorés, qui est

souvent présents dans l’air rejetée à l’atmosphère. La température de l’air à traiter ne doit jamais dépasser la température ambiante,

soit ≤ Chaque installation, soit vapeur ou électrique, peut être fournie avec le

système de récupération de l’eau de contact, utilisée pour la production de

la vapeur de régénération (système CRA breveté). Ce système prévient que à

chaque régénération le condensât de vapeur utilisée pour la régénération, qui

ne peut pas être déchargé à l’égout, soit confié à une Société de traitement déchets.

|

|

Les renseignements suivants sont une description des caractéristiques

techniques des installations série DR que OMNIATEX IMPIANTI CHIMICI SRL

produit dans son atelier. La production de ces installations offre plus de 96 models de base qui

arrivent à une gamme de 3.840 versions finales, qui peuvent même être

offertes, dans le cas, en version ANTIDEFLAGRANTE Eex d/ATEX. La série DR est

couverte par quatre brevets qui réduisent la consommation énergétique et font

monter l’efficacité de rétention des installations. Les installations standard de la série DR peuvent traiter un débit d’air

avec solvant de 320 jusque à 6.000 m3/h di aria, avec de une à

quatre cuves, est sont employées pour l’abattement et récupération d’une

grande gamme de solvants avec rendement élevé, comme documenté par les essais

faits par |

|

700 m3/h |

Les installations respectent même la limite de 2 mg/m3 adoptée

pour les solvants chlorés dans quelque Nation Européenne.

Les solvants le plus usuellement récupérés sont le solvants chlorées comme

le TETRACLOROETHYLENE (perclo), TRICLOROETHYLENE (triclo), le CLORURE de

METHYLE, le CHLOROFORME. Peut même être récupéré le TETRACHLORE de CARBONE,

mais seulement avec une installation spéciale d’acier revêtu.

Puisque il y faut la vapeur d’eau pour la régénération du charbon actif,

les installations de la série DR sont réalisées pour être branchées à une

chaufferie au ont un système de production vapeur intégré. Tous composant électrique employé est, et l’exécution conformes aux

Normes CEI, DIN, SA APAVE, ATEX satisfit les demandes de la plupart de la

demande de sécurité dans les différents Pays. Les installations ont un PLC ou

un PC avec écran LCD ou Touchscreen, pour voir les différentes données de

travail. Quelques installations sont banchées en réseau avec transmission a

distances des données. Beaucoup de Producteurs de bacs de dégraissage achètent ou ont intégré

sur leur machine une installation de récupération OMNIATEX. |

|

1800 m3/h |

Pour débit plus importants, OMNIATEX a son bureau technique qui peut

résoudre quelconque problème de abattement et récupération soit en phase

gazeuse soit liquide. Les installation produites pendants plus de trente ans

d’activité ont atteint le résultat de la récupérer une multitude de solvants et

la purification d’air jusque aux 250.000 m3/h.

On doit se rappeler que les solvants chlorés qui

doivent être récupérés et remployés en production doivent être neutralisés et

stabilisés soit avant leur emploi soit après la récupération pour rétablir

surtout son ACCEPTEUR D’ACIDE conformément à la fiche technique du Producteur,

au dessous de la quelle le solvant ne doit pas être employé ni avant ni après

l’installation de récupération.

2000 m3/h 3600 m3/h

avec traitement du solvant 1800 m3/h