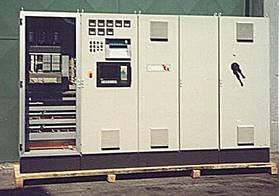

ARMOIRES ELECTRIQUE POUR COMMANDE ET

CONTROLE

| |

|  |

Systèmes de contrôle avec logiciel développé à l’intérieur de la Société a été appliqué à des pompes et des ventilateurs avec des résultats stupéfiants pour ce qui regarde la réduction de l’énergie consommée, avec un pay-back de l’investissement très court. Dizaines d’installations ont été installées avec ces systèmes de contrôle aux ventilateurs, jusqu’à 900 KW in une installation avec 32 points de rejet.

|

|

|

|

Nos systèmes pour l’aspiration d’air de plusieurs points d’émission, avec aspiration minimale de l’air dans le respect de toutes normes de sécurité, donnent le plus important épargne pour une installation d’abattement, de quelconque procédé, avec une grande réduction du coût de l’investissement et la réduction des frais d’opération de l’installation même. Ces systèmes donnent même aujourd’hui des résultas qui sont encore embattus dans ce domaine.

Un logiciel

spécial et des solution innovatrices de réalisation ont permis, après des

années d’interdiction, la construction d’un dépôt solvant qui a été autorisé

soir par le Command Local soit par le Command Régional des Pompiers pour la

construction “hors terre” au lieu d’être “enterré” comme d’habitude était

demandé. La distribution du solvant aux différentes utilisations de l’usine est

contrôle en temps réel avec l’enregistration de toutes données la densité et la

correction de température du solvant, pour une enregistration globale et fiable

des différents mouvements.

Systèmes de

contrôles et logiciels spéciaux ont été appliqués à la distribution des encres

et des peintures, pour installations de distillation avec plusieurs colonnes,

pour le traitement chimique du solvant liquide, des solutions aqueuses, des

réacteurs, des évaporateurs et des mélangeurs.

Tout

logiciel est prévu pour la transmission en réseau des variable les plus

importantes à un point éloigné de contrôle comme une Chaufferie ou le Bureau

Technique, qui même peuvent être habilités a prendre des actions sur les installations,

le tout dans la plus grande sécurité.

La longue

expérience a permis l’automatisation de différentes phases de travail des

installations, phases faites encore aujourd’hui habituellement en manière

manuelle, telles les essai avant opération, le chauffage et le stand-by dans

l’attente du démarrage déclenché par les machines de production, la mise en

balance thermique des tours de distillation et l’entre automatique en

production, la clôture automatique pour quelconque type d’installation dans le

plein respect des normes de sécurité.

Beaucoup

d’installations ont été inters branchés à des autres installations, à des

machines de production et même machine de production ont été branché à des

autres machines de production. Chaque armoire, avec son logiciel correspond à

les différentes normes DIN, CEI, ATEX, APAVE, SA, GOST et vient d’être marqué, avant sa livraison, avec l’affiche

« CE » et certifié suivant la norme EN 60204-1 Par.2, CEE 93/465, 73/23,

89/392.

L'étude et développement

des logiciels à l’intérieur de