Impianti

per

La

lunga esperienza ha permesso di sviluppare particolari impianti atti ad abbattere

ed adsorbire le emissioni maleodoranti scaricate in atmosfera nei più diversi

processi produttivi.

Molti

processi industriali emettono sostanze maleodoranti o che, a

lungo andare, possono diventare fastidiose per i luoghi circostanti

l’insediamento produttivo, queste sostanze vengono abitualmente scaricate in

atmosfera con conseguenze di disturbo nell’ambiente circostante. Gli odori

sgradevoli sono prevalentemente provocati da molecole organiche di diversa

natura, fra cui le più comuni sono quelle di idrocarburi,

dei sottoprodotti provenienti dalla loro ossidazione, da molecole solforate ,

come i mercaptani, od azotate, come le ammine.

|

CAMPI DI APPLICAZIONI TIPICI DI

ABBATTIMENTO COMPOSTI ODOROSI |

||

|

Allevamenti

industriali |

|

Industria della

Carta e delle Cellulosa |

|

Cotture di corpi

grassi ed alimentari |

|

Industrie chimiche |

|

Cucine commerciali

ed industriali |

|

Macelli |

|

Distillerie di alcool e produzione bevande. |

|

Odorizzazione di gas metano |

|

Fonderie |

|

Produzione di compostaggio |

|

Impianti di

depurazione acque |

|

Produzione di farine

di pesce |

|

Industria Alimentare |

|

Produzione

Urea/Formaldeide |

|

Industria Cosmetica |

|

Raffinerie di

Zucchero ed Oli |

|

Industria

farmaceutica |

|

Recupero grassi

vegetali ed animali |

|

Industria dei

Fertilizzanti |

|

Rinfrescamento

grandi ambienti |

|

Industria dei Saponi

e dei Detergenti |

|

Torrefazione del

Caffé |

|

Settori e loro emissioni |

|

Carne

guasta |

Putrescina Ammoniaca Etilammina |

|

Produzione

di anime per fonderia |

Trietilammina |

|

Combustione

di corpi grassi |

Acroleina |

|

Produzione

di farina di pesce |

Ammine Aerosol

grassi Ammoniaca |

|

Cottura alimentari |

Ammoniaca Aerosol

grassi Anidride

solforosa |

|

Produzione farmaceutici di sintesi |

Etilmercaptano |

|

Escrementi |

Indolo Scatolo |

|

Produzione

frutta sciroppata |

Anidride

solforosa |

|

Essiccamento

dei fanghi |

Formaldeide Mercaptani Acido

solfidrico Ammoniaca Stirene |

|

Respirazione |

Aldeide

butirrica |

|

Essiccamento

delle resine di urea/formaldeide |

Formaldeide |

|

Spalmatura

di moquette |

Trietilammina Mercaptani AmmoniacaFormaldeide Acido

solfidrico Anidride

solforosa |

|

Fogne |

Metilmercaptano Etilmercaptano |

|

Sterilizzazione bottiglie di vetro |

Anidride

solforosa |

|

Fonderie

d’alluminio |

Trietilammina Fenolo Ammoniaca Cloruro

di metile |

|

Sudore,

odore animale |

Acido caprilico Acido valerianico |

|

Fumo

di tabacco |

Nicotina Piridina |

|

Trattamenti

biologici |

Ammine Mercaptani |

|

Odorizzazione gas metano |

Mercaptani |

|

Verdure

(cipolla, aglio) |

Etilmercaptano |

|

Principali sostanze e loro

soglia di percezione |

|

Componente |

ppmw |

ppmv |

|

Componente |

ppmw |

ppmv |

|

Acetaldeide |

|

0,21 |

|

Idrogeno

solforato |

0,18 |

0,12 |

|

Acetato

d’Amile |

1 |

0,19 |

|

Indolo |

|

0,001 |

|

Acetone |

240 |

100 |

|

Iodoformio |

0,0017 |

|

|

Acido

acetico |

2,5 |

1 |

|

Isoamilmercaptano |

0,00043 |

|

|

Acido

butirrico |

0,00006 |

|

|

Metanolo |

260 |

100 |

|

Acido

butirrico |

|

0,001 |

|

Metilammina |

0,025 |

0,021 |

|

Acido

valerico |

0,00062 |

|

|

Metiletilchetone |

29,5 |

10 |

|

Acrilato di etile |

0,002 |

0,00047 |

|

Metilisobutilchetone |

1,9 |

0,47 |

|

Acrilonitrile |

48 |

21,4 |

|

Metilmercaptano |

0,0022 |

0,0011 |

|

Acroleina |

0,53 |

0,21 |

|

Metilmetacrilato |

0,86 |

0,21 |

|

Ammoniaca |

33 |

46,8 |

|

Monoclorobenzene |

|

0,21 |

|

Anidride

solforosa |

4 |

1,6 |

|

Monometilammina |

0,025 |

0,021 |

|

Benzolo |

|

4,68 |

|

Muschio

artificiale |

0,000004 |

|

|

Biossido

di zolfo |

|

0,47 |

|

Nitrobenzene |

0,023 |

0,0047 |

|

Bromo |

0,3 |

0,047 |

|

Ozono |

0,05 |

0,025 |

|

Cloralio |

|

0,047 |

|

Paracreosolo |

|

0,001 |

|

Cloro |

1 |

0,314 |

|

Paraxilolo |

2 |

0,47 |

|

Clorocetofenone |

0,016 |

0,0027 |

|

Percloroetilene |

31.35 |

4,68 |

|

Cloruro

di allile |

1,5 |

0,47 |

|

Piridina |

0,06 |

|

|

Cloruro

di benzile |

0,24 |

0,047 |

|

Piridina |

|

0,021 |

|

Cloruro

di metile |

22,2 |

11 |

|

Salicilato

di metile |

0,065 |

|

|

Cloruro

di metilene |

|

100 |

|

Scatolo |

|

0,0012 |

|

Creosolo |

0,056 |

0,012 |

|

Solfuro

di benzile |

0,006 |

|

|

Crotonaldeide |

0,062 |

|

|

Solfuro

di benzile |

|

0,0021 |

|

Dicloruro di zolfo |

|

0,001 |

|

Solfuro

di carbonio |

0,77 |

0,21 |

|

Difeniletere |

0,0012 |

|

|

Solfuro

di idrogeno |

|

0,00047 |

|

Difeniletere |

|

0,1 |

|

Solfuro

difenile |

|

0,0047 |

|

Dimetilacetammina |

|

46,8 |

|

Solfuro

dimetile |

|

0,001 |

|

Dimetilformammide |

300 |

100 |

|

Stirolo |

0,19 |

0,047 |

|

Etanolo |

|

10 |

|

Tetracloruro

di carbonio |

71,8 |

|

|

Etilmercaptano |

0,0002 |

0,0001 |

|

Tetracloruro

di carbonio (CH4) |

|

100 |

|

Fenolo |

0,28 |

|

|

Tetracloruro

di carbonio (CS2) |

|

21,4 |

|

Fenolo |

|

0,047 |

|

Toluolo |

8 |

2,14 |

|

Formaldeide |

1,5 |

1 |

|

Toluolo

diisocianato |

|

2,14 |

|

Fosfina |

0,028 |

0,021 |

|

Tricloroetilene |

114,5 |

21,4 |

|

Fosgene |

5,6 |

|

|

Trimetilammina |

|

0,00021 |

|

Fosgene |

|

1 |

|

Vaniglina |

0,00008 |

|

|

Gas

HCl |

14 |

10 |

|

|

|

|

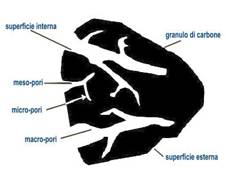

Gli

impianti prodotti dalla Omniatex Impianti Chimici Srl

per questa specifica applicazione sono basati principalmente sul principio

dell’adsorbimento e dell’assorbimento.

Il processo di adsorbimento su di un medio solido é un metodo estremamente

semplice, ma con una alta efficienza di abbattimento, per la neutralizzazione

degli odori contenuti in un flusso gassoso.

Il mezzo

adsorbente abitualmente impiegato è carbone attivo derivato da materia prima

minerale o vegetale, termicamente trattato per ottenere un materiale poroso con

una elevata superficie attiva. Le qualità di un

carbone attivo vegetale superano usualmente, e di gran lunga,

quelle di un carbone attivo minerale e vari tipi di impregnazione

del carbone aumentano l’efficienza di abbattimento di particolari odori.

|

|

La qualità di adsorbimento di un carbone attivo è principalmente

basata sulla sua superficie attiva, misurata in B.E.T.

(acronimo derivante dal nome dei tre scienziati che hanno realizzato questo

metodo di analisi), espressa in metri

quadrati di superficie

attiva per ogni grammo di carbone. |

|

Usualmente per

il trattamento emissioni gassose maleodoranti dovrebbe essere usato un carbone

attivo con non meno di 1100 m2/g di B.E.T.

(superficie attiva) ed Omniatex usa un ottimo carbone, con almeno

L‘adsorbimento

é un processo di trasferimento di massa, in quanto quasi tutti i componenti contenuti nel flusso gassoso passano dall’aria ai

pori del carbone. Le molecole del solvente sono attratte sulla superficie del

carbone attivo da forze chiamate forze di Van der Waals,

dal nome dello scienziato che ha investigato questo fenomeno fisico.

La formazione

progressiva di strati multipli di odore inquinante

adsorbito dalla parte interna dei pori del carbone riduce gradualmente la forza

delle forze di Van der Waals, fino al punto nel quale un equilibrio è raggiunto ed

altro inquinante non può più essere catturato nei pori.

L'efficienza

della ritenuta del carbone, oltre alla superficie attiva, è data da:

|

· Caratteristiche

chimiche e fisiche dell’inquinante |

|

|

· Caratteristiche

chimiche e fisiche del carbone attivo |

|

|

· Distribuzione

e dimensione dei pori nel carbone attivo |

|

|

· La

velocità dell'aria attraverso il carbone |

|

|

· La

profondità del letto del carbone |

|

|

· L'

umidità relativa del flusso d' aria |

|

|

· La

temperatura dell'aria |

|

|

· La

concentrazione di inquinante nel flusso d’ aria |

|

|

· La

pressione alla quale avviene il processo di adsorbimento |

Il processo di adsorbimento nel

letto di carbone continua attraverso successivi passi finché l'equilibrio, fra

forza adsorbente del carbone ed inquinante, viene raggiunto. All'inizio

inquinante è trattenuto completamente dal carbone ed il flusso d' aria che lascia il letto di carbone è completamente

esente dal ogni odore.

|

|

Progressivamente

il solvente riempie i pori del carbone riducendo l' azione

delle forze di Van

der Waals e la

massa di inquinante si trasferisce progressivamente nel letto di carbone fino

al punto in cui tracce di odore sono presenti nel flusso d’ aria che lascia

l’adsorbitore dopo aver attraversato il letto di

carbone attivo. Questa fase é chiamata SFONDAMENTO del letto. Quando lo

Sfondamento è raggiunto il carbone deve essere o rigenerato in loco o

sostituito, per rimettere l’impianto nella condizione di adsorbimento

ottimale per poter continuare ad abbattere gli odori. L'efficienza

del processo di adsorbimento è influenzata

fortemente dalla presenza, nel flusso d’aria da trattare, di composti che non

possono essere rimossi dai pori del carbone attivo, come ad esempio polvere,

sporco ed odori che favoriscono la polimerizzazione degli inquinanti nei pori

stessi, ostruendoli. |

|

ITALIA: impianto in batteria per deodorizzazione

aria da trattamento acque di scarico, con rigenerazione carbone in loco |

Se il carbone è rigenerabile in loco l’efficienza della rigenerazione é principalmente data dai seguenti fattori :

- Caratteristiche

chimiche e fisiche dell’inquinante

- Caratteristiche

chimiche e fisiche del carbone attivo

- Durata

della rigenerazione

- Azione meccanica del medio rigenerante all’interno dei pori

Le

principali applicazione degli impianti di abbattimento e deodorizzazione

sono:

- Trattamento di flussi d’aria provenienti

da coperture vasche di impianti di trattamento acqua

- Impianti di odorizzazione di gas metano per uso civile

- Flussi gassosi con deboli concentrazioni di

solventi

- Flussi gassosi maleodoranti

- Trattamento emissioni da forni di cottura

- Trattamento sfiati di forni industriali

|

|

La tipologia costruttiva

dell’impianto segue la sua destinazione finale, ovvero

l’impianto viene realizzato con pannelli filtranti, con candele filtranti o

con corpi adsorbitori. Usualmente nei primi due casi il carbone è a perdere e

pertanto i filtri e le candele debbono essere

ciclicamente svuotati del carbone esaurito e riempiti con carbone vergine,

operazione manuale od automatica a seconda della grandezza dell’impianto. Nel

caso in cui vengano realizzati corpi adsorbitori,

tipologia tipica per impianti di trattamento aria proveniente da impianti ti

trattamento acqua ed impianti di riempimento odorizzante

per metano, il carbone viene rigenerato in loco – dopo mesi di abbattimento -

con apposita attrezzatura e viene usualmente utilizzato per un numero

altissimo di cicli di adsorbimento prima di dover procedere alla sua

sostituzione. |

|

|

|

La lunga esperienza ha permesso inoltre di

sviluppare particolari impianti atti ad assorbire i componenti organici ed inorganici

scaricati in atmosfera da diversi processi produttivi. Gli impianti prodotti dalla Omniatex Impianti Chimici Srl per questa specifica

applicazione sono basati principalmente sul principio dell’assorbimento. E Nell’abbattimento di

inorganici sono stati realizzati impianti per l’abbattimento di

Anidride Solforosa, Ammoniaca, Acido Acetico ed Acido Cloridrico. Le diverse tecnologie impiegate

consentono di utilizzare come liquido di abbattimento,

acqua, soluzioni acquose ed oli vari per poter affrontare le diverse

problematiche portate dai vari processi produttivi industriali. |

|

Italia: Impianto di assorbimento

da 30.000 m3/h per abbattimento Ammoniaca da forni di industria

alimentare. |

Gli impianti di assorbimento per inorganici sono impiegati

industrialmente sia in campo meccanico che alimentare. Infatti

oltre all’abbattimento di acidi impiegati ad esempio per la zincatura di

particolari metallici, occorre rammentare che alcuni composti possono

svilupparsi per effetto di decomposizioni e reazioni diverse, anche nel settore

alimentare. È questo ultimo il caso dell’ Anidride

Solforosa e dell’Ammonio, composti comunemente usati quali conservanti ed

espandenti.

L’efficienza

di un impianto di assorbimento è data da una

molteplicità di fattori, tutti concorrenti al risultato finale di rendimento

dell’impianto. I più importanti sono:

|

· Caratteristiche

chimiche e fisiche dell’inquinante · Caratteristiche

chimiche e fisiche del medio assorbente · Distribuzione

e dimensione degli interni · La

velocità dell'aria attraverso l’abbattitore · Gli

stadi teorici e pratici impiegati · L'

umidità relativa del flusso d' aria · La

temperatura dell'aria · La

concentrazione dell’inquinante nel flusso d’ aria |

|

|

Italia: Impianto di assorbimento per Anidride Solforosa |