DESCRIZIONE DEL

PROCESSO E DEL FUNZIONAMENTO DEGLI IMPIANTI RECUPERO CLORURATI SERIE DR

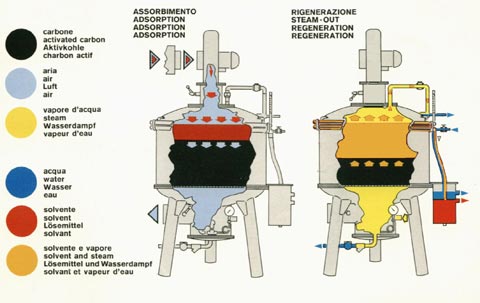

Il procedimento chimico utilizzato dagli impianti della

serie DR per abbattere e recuperare i solventi clorurati è l’adsorbimento su

carbone attivo.

La lunga esperienza ha permesso di sviluppare particolari

impianti atti ad adsorbire i componenti organici ed inorganici scaricati in

atmosfera da diversi processi produttivi. Gli impianti prodotti dalla Omniatex

Impianti Chimici Srl per questa specifica applicazione sono basati

principalmente sul principio dell’adsorbimento.

Il processo di adsorbimento su

carbone attivo, o qualsiasi altro adsorbente solido, é un metodo semplice, ma

con una alta efficienza di retentività, e con un eventuale pay-back economico,

per l’abbattimento ed il ricupero di vapori di solvente contenuti in un flusso

gassoso.

|

|

Durante

il passaggio attraverso questo materiale adsorbente l'aria viene depurata del

solvente contenuto che é trattenuto dal carbone. Il solvente viene

immagazzinato nei pori del carbone, mentre l'aria, così depurata, viene inviata

all'atmosfera. Questa fase è chiamata ADSORBIMENTO.

Quando

il carbone ha raggiunto il grado di saturazione previsto per il solvente (la

capacità adsorbente del carbone é temporaneamente esaurita), occorre procedere

al suo desorbimento, ottenuto tramite "lavaggio" del carbone con

vapore saturo a bassa pressione. Tale fase é chiamata RIGENERAZIONE. I solventi

clorurati nella fase di rigenerazione subiscono una decomposizione chimica ed una

perdita di stabilizzanti, pertanto devono essere impiegati, per il recupero,

solventi originariamente stabilizzati.

Prima

del rientro nella fase di adsorbimento del recuperatore occorre equalizzare la

pressione interna del recuperatore con quella esterna. Tale fase é chiamata

PAUSA. Terminata la pausa, occorre raffreddare il letto di carbone attivo per

portarlo a bassa temperatura al fine di avere un migliore rendimento di

adsorbimento. Tale fase é chiamata RAFFREDDAMENTO DEI CARBONI.

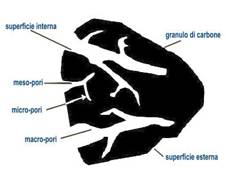

Il mezzo adsorbente abitualmente

impiegato è carbone attivo derivato da materia prima minerale o vegetale,

termicamente trattato per ottenere un materiale poroso con una elevata

superficie attiva. Le qualità di un carbone attivo vegetale superano usualmente

di gran lunga quelle di un carbone attivo minerale.

|

|

La qualità di un carbone attivo è

principalmente basata sulla sua superficie attiva, misurata in B.E.T.

(acronimo derivante dal nome dei tre scienziati che hanno realizzato questo

metodo di analisi), espressa in metri quadrati per grammo di carbone. Di

solito per il trattamento di aria inquinata dovrebbe essere usato un carbone

attivo con più di 1100 m2/g B.E.T. di superficie. |

|

L'efficienza della ritenuta del carbone, oltre alla

superficie attiva, è data da:

- Caratteristiche chimiche e fisiche del solvente

- Caratteristiche chimiche e fisiche del carbone attivo

- Distribuzione e dimensione dei pori nel carbone attivo

- La velocità dell'aria attraverso il carbone

- La profondità del letto del carbone

- L' umidità relativa del flusso d' aria

- La temperatura dell'aria

- La concentrazione di solvente nel flusso d’ aria

- La pressione alla

quale avviene il processo di adsorbimento

Il calore fornito da vapore è il medio rigenerativo più

economico impiegato per la rigenerazione del carbone attivo. Il calore evapora

il solvente contenuto nella parte interna dei pori, li svuota quasi totalmente

e lascia libera la superficie attiva del poro. Lo stesso effetto, con minor

efficienza, può essere raggiunto da un flusso di gas caldo che abbassa la

pressione parziale del solvente. Di solito l' efficienza della rigenerazione

del carbone fatta con vapore, gas caldo o con rigenerazione sottovuoto può

essere assunta come segue :

|

MEDIO RIGENERANTE, alimentato per

20 min |

Efficienza % |

|

Vapore diretto a |

98 |

|

Gas caldo a |

45 |

|

Vuoto a |

25 |

|

Riscaldamento indiretto a |

15 |

|

Ó Carbon Adsorption Handbook, Cheremisinoff /

Ellerbusch - |

|

L’efficienza della rigenerazione é principalmente data dai

seguenti fattori :

- Caratteristiche chimiche e fisiche

del solvente

- Caratteristiche chimiche e fisiche

del carbone attivo

- Temperatura di rigenerazione

- Durata della rigenerazione

- Azione meccanica del medio

rigenerante all’interno dei pori

L'efficienza del processo di adsorbimento è influenzata

fortemente dalla presenza, nel flusso d’aria da trattare, di composti che non

possono essere rimossi dai pori del carbone attivo, come ad esempio polvere,

sporco, altobollenti, prodotti chimici vari, acidi e prodotti che favoriscono

la polimerizzazione.

Quando questi composti sono presenti nell’aria e vengono

trascinati sul letto del carbone, il processo di adsorbimento non può essere

condotto per lungo tempo con un'efficienza accettabile ed il carbone esausto

deve essere cambiato; questo si verifica di solito dopo pochi mesi, max due/tre

anni, dalla messa in funzione dell’impianto.

|

|

|

|

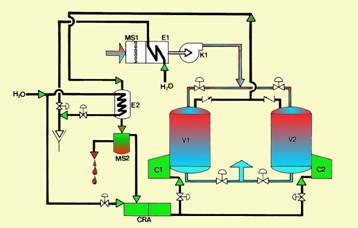

Impianto a due corpi adsorbenti con produzione del vapore di rigenerazione (Brev.), recupero acqua (Brev.) e raffreddamento dell’aria in

entrata |

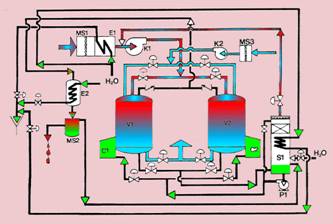

Impianto a due corpi adsorbenti con produzione del vapore di

rigenerazione (Brev.), recupero acqua (Brev.), raffreddamento dell’aria in

entrata, raffreddamento del letto di carbone ed abbattimento del vapore di

rigenerazione (Brev.) |

|

I recuperatori depuratori OMNIATEX della serie DR sono impianti di abbattimento

e recupero di solventi, prevalentemente clorurati, presenti in emissioni

gassose. Il rendimento dell'impiantio é condizionato dalle caratteristiche

dell'aria che deve trattare. La temperatura dell'aria non deve mai essere

superiore, per la maggior parte dei solventi, a quella ambiente. Nel caso

fosse superiore, é necessario che l'impiantio utilizzi una sezione di

raffreddamento (RA) dell'aria da trattare, fornibile sempre su richiesta. Gli impianti possono essere forniti con un sistema di ricircolo

(brevettato) dell'acqua utilizzata per la produzione del vapore di

rigenerazione. Questo sistema (CRA) evita che, ad ogni rigenerazione, debba

essere smaltita, in quanto non puo' essere inviata in fogna, l'acqua ottenuta

dalla condensazione del vapore di rigenerazione. Inoltre gli impianti possono essere forniti con sistema di efficienza

migliorata al rientro in adsorbimento (RC), e di sistema brevettato per

evitare l'espulsione in atmosfera al rientro in adsorbimento (AV). Questi due

sistemi sono obbligatoriamente richieste dalle Autorità in Francia, Germania,

Austria e Svizzera. |

|

|

900 m3/h |

|

|

La produzione di questi impianti consta di oltre 96 modelli base che

consentono un'estensione della gamma offerta a 3.840 versioni finali, che

possono, su richiesta, venire fornite anche in esecuzione ANTIDEFLAGRANTE EEx

d. La serie DR é coperta da 4 brevetti di processo che riducono il consumo

energetico ed aumentano l'efficienza degli impianti. I recuperatori della serie DR consentono di trattare volumi d'aria con

solvente da |

|

700 m3/h |

|

Tutti gli impianti rispettano il limite Europeo di 2 mg/m3

adottato negli anni scorsi per le emissioni contenenti solventi clorurati.

Gli impianti prodotti possono anche essere realizzati per non dare

luogo al picco di emissione al rientro della camera in adsorbimento

(richiesto dalla normativa di vari Paesi Europei),per non dare luogo all’

emissione di vapore d'acqua alla fine della rigenerazione dei carboni. |

|

|

1800 m3/h |

Poiché

per il loro funzionamento gli impianti della serie DR necessitano

necessariamente di Vapor d’Acqua, vengono realizzate versioni sia per il

collegamento ad una rete di vapore esistente sia comprendenti un generatore

interno autonomo per la produzione del vapore di rigenerazione.

É

da rilevare che tutta la componentistica elettrica impiegata é Siemens, e che

l’esecuzione a norme CEI, DIN, SA APAVE, ATEX é conforme alla normativa di un

numero rilevante di nazioni. Tutti gli impianti a più corpi vengono comandati

da PLC Siemens SIMATIC e di display a cristalli liquidi, o schermo Touchscreen,

per la lettura delle fasi e delle variabili di lavoro. Alcuni impianti sono

allacciati in rete per la trasmissione a distanza, in locali preposti, dei

parametri di funzionamento.

Numerosi costruttori Italiani ed Esteri di impianti di

grassaggio metalli hanno installato a bordo delle loro macchine un impianto di

abbattimento e recupero solvente Omniatex Srl.

Per

portate d'aria superiori, OMNIATEX ha un apposito Ufficio Progetti in grado di

affrontare qualsiasi problematica d’abbattimento e recupero solventi sia in

fase gassosa che liquida. Gli impianti realizzati hanno consentito il recupero

di una moltitudine di solventi ed il trattamento di portate d'aria fino a

250.000 m3/h.

Tutti i solventi clorurati destinati ad essere recuperati

debbono essere stabilizzati e neutralizzati sia prima, in produzione, che dopo

l’impianto di abbattimento e recupero. La neutralizzazione del solvente, da

parte del Cliente, deve portare alla eliminazione della presenza di Cloruri nel

solvente. Sono capitati casi che un solvente, dall'apparente pH 8, conteneva

Cloruri corrispondenti a pH 3. La stabilizzazione deve ristabilire il giusto

quantitativo di ACCETTORE D'ACIDO contenuto originalmente nelle specifiche del

solvente. Al disotto dei limiti comunicati dal Produttore, il solvente non deve

essere utilizzato.

|

|

|

|

|

2000 m3/h |

3600 m3/h con trattamento solvente |

1800 m3/h |

Occorre

rammentare che il rendimento dell’impianto di recupero é condizionato anche

dall'umidità relativa dell'aria da trattare. Per la maggior parte dei solventi

da recuperare il valore non deve superare il 60% di U.R. Nel caso in cui il

solvente sia freon o cloruro di metilene, il valore non deve superare il 50% di

U.R.